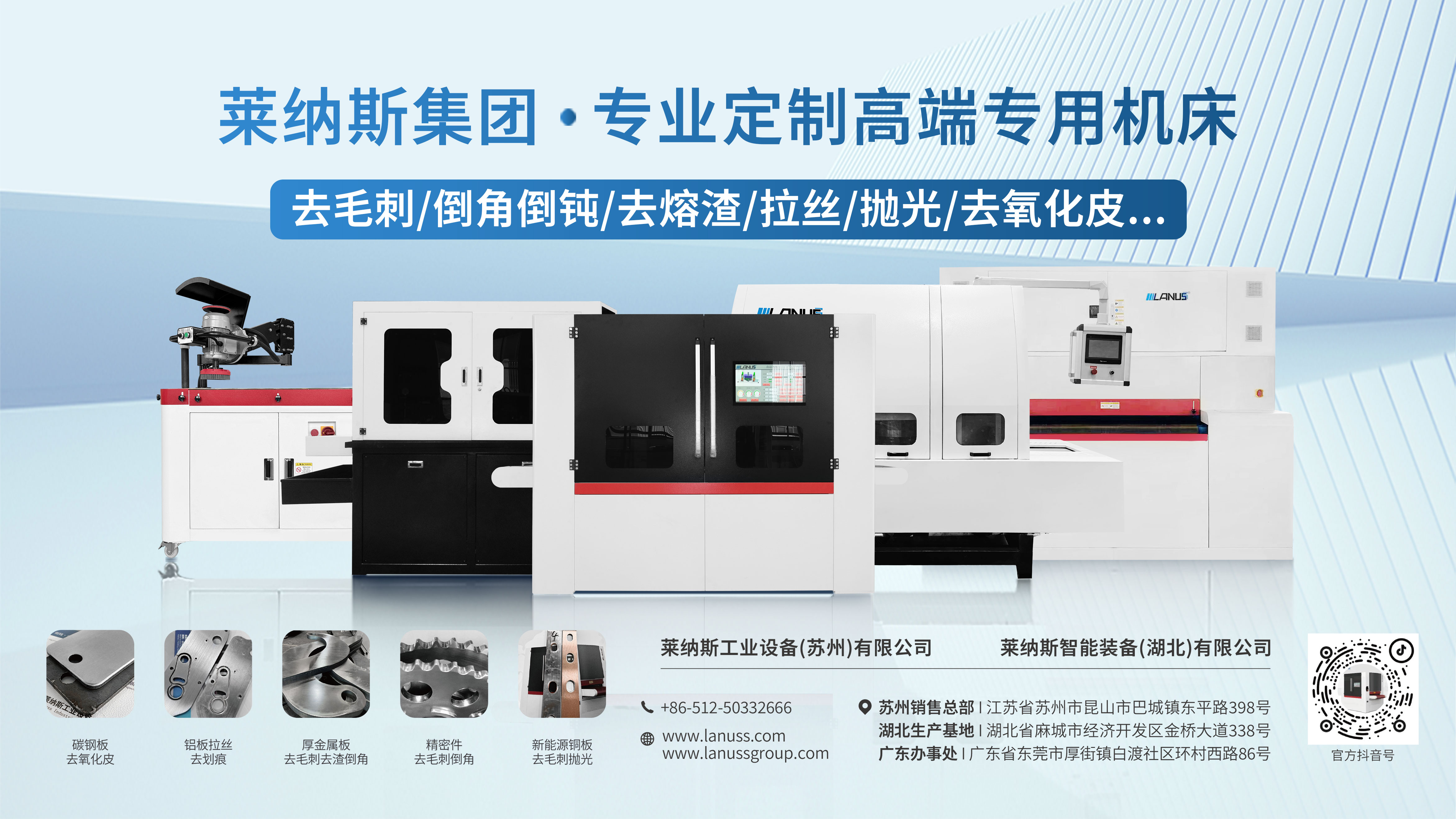

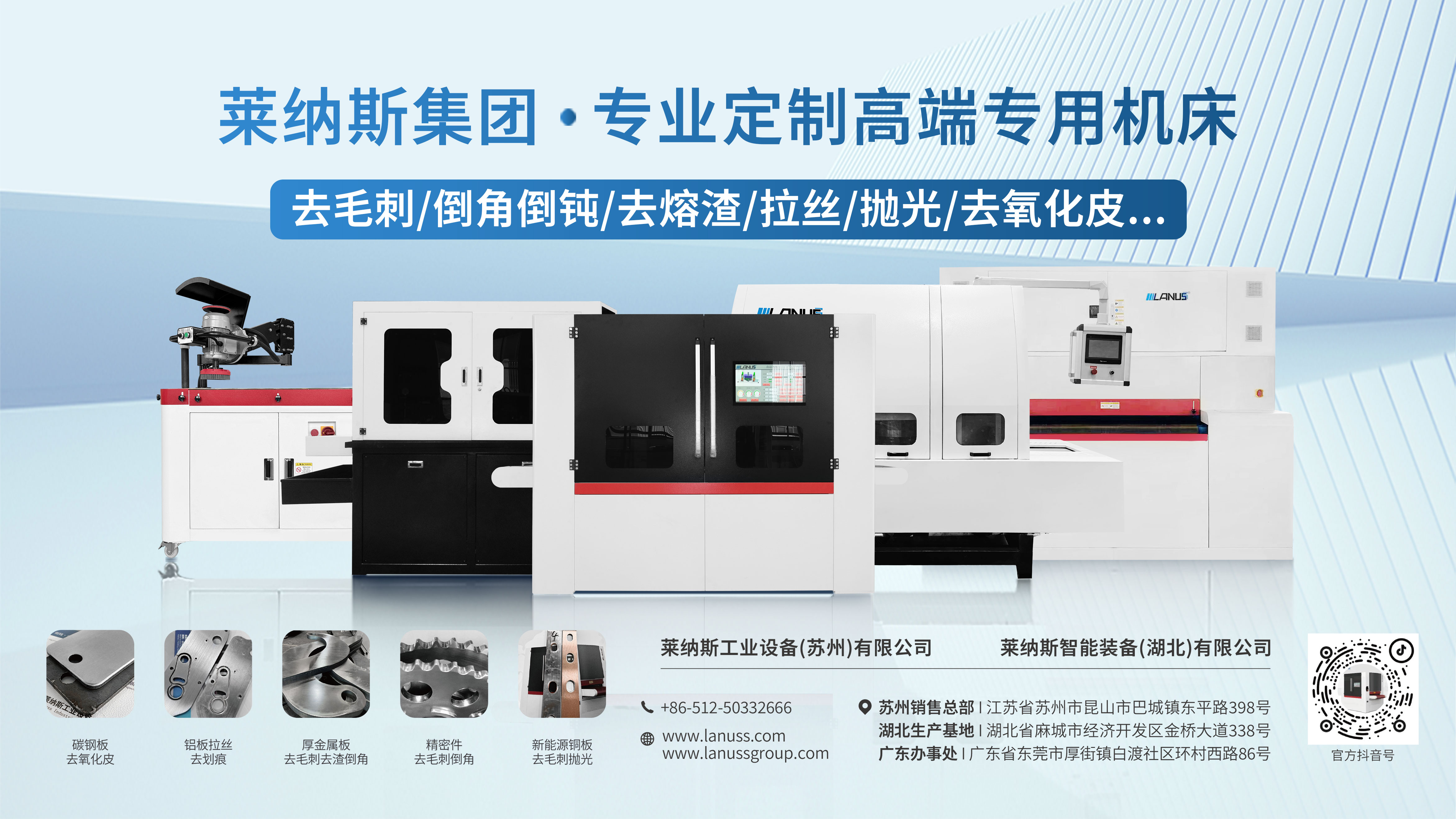

莱纳斯 LSP 系列:电机硅钢件展厅去毛刺的旗舰解决方案

发布日期 2025-08-26

在电机制造领域,硅钢件作为核心磁性部件,其表面精度与绝缘膜完整性直接决定电机的能效、噪音控制及使用寿命。硅钢件表面的绝缘膜不仅能有效减少铁损,还能避免片间短路,是保障电机性能的关键结构;而细小毛刺的存在,不仅可能造成硅钢片叠片时的间隙偏差,还可能划破绝缘膜,引发局部放电、绝缘损伤等严重隐患。因此,在去毛刺过程中,需同时满足 “高效除毛刺” 与 “完整保留绝缘膜” 的双重需求。在莱纳斯展厅的技术演示中,其旗舰级LSP 系列去毛刺设备凭借独特的结构设计与精准的工艺控制,完美平衡了这两大需求,成为电机硅钢件处理的标杆解决方案。

莱纳斯 LSP 系列的核心优势源于其精心设计的 “钢锤盘 + 窄砂带 + 滚刷” 三位一体结构,三者通过协同作用与参数优化,既能实现对硅钢件表面、边角及缝隙处细小毛刺的全方位、无死角清理,又能最大程度保护硅钢件本体精度与表面绝缘膜,避免过度加工导致的性能损耗。

钢锤盘作为初级处理单元,采用高硬度合金材质打造,其表面分布着细密且规则的微型锤体结构,且锤体边缘经过特殊圆弧化处理。在设备运行时,钢锤盘以精准可控的转速(根据硅钢件厚度与毛刺大小可调节至 500-1200r/min)旋转,通过 “微冲击而非硬打磨” 的方式快速剥离硅钢件表面因冲压、切割等工艺产生的凸起毛刺与飞边。相较于传统刚性打磨方式,钢锤盘的微冲击力度经过上万次试验校准,仅作用于毛刺凸起部分,不会对平整的硅钢件表面及绝缘膜造成挤压或划伤,在高效除毛刺的同时,确保绝缘膜的完整性,为后续精细处理奠定基础。

紧随钢锤盘之后的窄砂带,承担着精细打磨的核心角色,同时也是保护绝缘膜的关键环节。LSP 系列配备的窄砂带采用进口高耐磨碳化硅磨料,且磨料颗粒经过特殊钝化处理,避免尖锐颗粒直接刮擦绝缘膜;砂粒粒度可根据硅钢件的毛刺大小与绝缘膜厚度灵活调整(常用粒度范围为 240#-600#,绝缘膜较薄时优先选用 400# 以上细粒度)。此外,窄砂带通过 “浮动式贴合传动” 设计,可根据硅钢件表面弧度自动调整贴合压力(压力控制在 0.1-0.3MPa),既能紧密贴合硅钢件的复杂轮廓(平面、边角、微小孔径边缘)实现均匀打磨,清除钢锤盘未处理干净的细小毛刺,又能通过柔性压力控制避免磨料过度接触绝缘膜,有效减少膜层磨损。实际演示数据显示,经 LSP 系列窄砂带处理后,硅钢件绝缘膜的击穿电压保持率可达 98% 以上,完全满足电机行业对绝缘性能的严苛要求。

最后,滚刷单元作为收尾环节,在清洁与抛光的同时,进一步守护绝缘膜安全。滚刷采用高柔性尼龙丝材质,丝径细至 0.1mm,且表面经过防静电与光滑处理,在高速旋转过程中,既能彻底清除硅钢件表面因前两步处理产生的磨屑与粉尘(避免杂质颗粒摩擦划伤绝缘膜),又不会对绝缘膜造成物理损伤。同时,柔性滚刷的轻微抛光作用,能让硅钢件表面呈现更均匀的光泽度,且不会破坏绝缘膜的外观与性能,完美适配展厅场景下对产品展示效果与核心性能的双重高要求。

此外,在莱纳斯展厅的实际演示中,LSP 系列还通过智能化工艺控制强化对绝缘膜的保护 —— 设备可通过触摸屏预设不同硅钢件的绝缘膜类型(如有机涂层、无机涂层)与厚度参数,自动匹配钢锤盘转速、砂带进给速度、滚刷压力等核心参数,形成定制化处理方案;同时,设备内置的压力传感器与视觉检测模块,可实时监测处理过程中的接触压力与绝缘膜状态,一旦出现参数偏差立即报警调整,确保每一片硅钢件的绝缘膜都能完整保留。此外,加工过程噪音低(≤75dB)、粉尘控制效果好(配备高效负压吸尘装置),符合现代制造业绿色生产与精密加工的理念。

上一页:莱纳斯在碳钢 20mm 打样倒大角工序中的应用解析

下一页:莱纳斯旗舰 LSP 系列:赋能汽车转向轴碳钢件展厅倒角加工新高度